Lukuisten Suomessa toimivien teollisuusyritysten tapaan, AGCO Power Finland on pitkälle erikoistunut toimija. Haastava taloustilanne tekee tuotannon ja työpaikkojen säilyttämisestä armotonta kilpajuoksua aikaa ja globalisaatiota vastaan. Kun jokainen tuottava minuutti ratkaisee, onko MESista Messiaaksi?

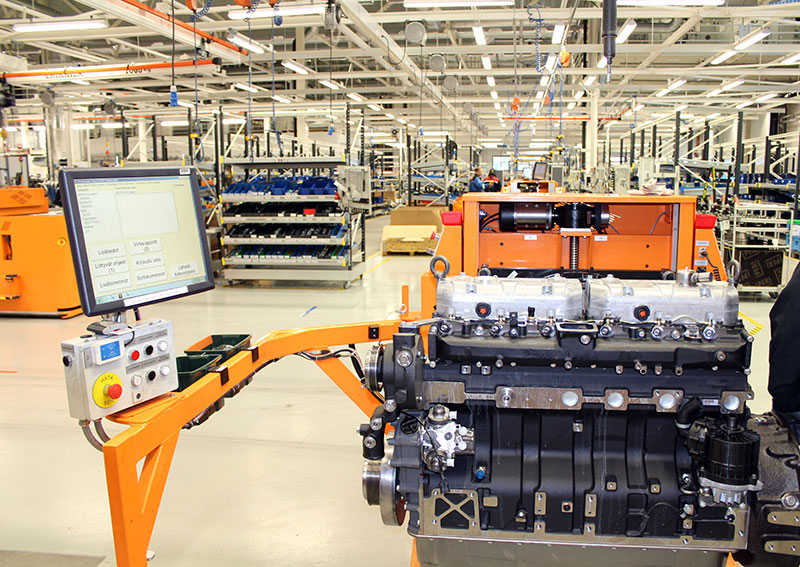

Dieselmoottoreiden valmistukseen erikoistuneen AGCO Powerin Nokian Linnavuori on virallisesti Suomen automaattisin tehdas. Konsernin globaalit järjestelmät ovat kuitenkin suunniteltu ohjaamaan ylätason prosesseja ja taipuvat huonosti tehostamaan pitkälle erikoistuneen yksittäisen tehtaan arkea. ERP prosessien keventämiseksi toimintoja vakioidaan ja raportointia konsernissa harmonisoidaan.

– Ylätason prosessien ohjauksen näkökulmasta moottorin ja kylvökoneen kokoamisella on paljon yhteistä, mutta itse fyysisessä prosessissa ja logistiikassa ei juurikaan. Siksi halusimme meille räätälöidyn, joustavan ja pitkälle automatisoidun järjestelmän, joka maksaa itsensä takaisin ja on yhteensopiva konsernin kattojärjestelmien kanssa, Transformation Project Lead Pekka Saarelainen taustoittaa.

AGCO on maailman kolmanneksi suurin maatalouskoneiden valmistaja ja konserni on kasvanut pitkälti yritysostoilla. AGCOlla kymmeniä toimipisteitä ja useita järjestelmiä joita harmonisoidaan.

– Useita raskaita SAP-käyttöönottoja on liian riskialtista toteuttaa päällekkäin. Siksi ratkaisumme on ollut vakioida ERP ja räätälöidä MES tehdaskohtaisesti. Olennaista on, miten prosessit määritellään ja sijoitetaan eri järjestelmien kesken. Tällä hetkellä suurin osa tehokkuuden nostamisesta tulee toiminnoista, jotka meillä pyörivät MESillä, Saarelainen toteaa.

Vaativien ERP-integraatioiden ohella Leanwaren toimittaman LeanwareMES-järjestelmän tuli kattaa kymmeniä eri automaatiorajapintoja sekä sisälogistiikan ja keräilynohjauksen. Vuonna 2006 käyttöönotettua järjestelmää onkin laajennettu vaiheittain aina vuoteen 2013. Ensimmäisessä vaiheessa asentajien avuksi tulivat työohjeet sekä tuoterakenteet ja osaluettelot. Myöhemmin järjestelmää laajennettiin mm. automaation, keräilyn ja sisälogistiikan ohjauksella sekä laatukysymyksillä ja -testauksilla.

– Koska eri tuotevariaatiota on pitkälti yli 500, työ ei voi perustua muistiin tai aikaisempaan kokemukseen. Järjestelmä huolehtii oikeat työohjeet ja osat oikeaan aikaan oikeaan tuotantosoluun. Automaattinen laadunvarmistus antaa välittömän palautteen asentajakohtaisesti, mikä tekee työstä mielekkäämpää ja motivoivampaa.

Prosessien tehostamisen ohella järjestelmästä on muodostunut AGCO Powerille korvaamaton jatkuvan parantamisen ja johtamisen työkalu. Reaaliaikainen mittaaminen ja poikkeamatilastot paljastavat lahjomattomasti, missä kenkä puristaa. Näin ongelmat voidaan paikantaa ja ratkaista tehokkaasti.

– Merkittävin taloudellinen hyöty tulee läpimenoaikojen tehostumisesta. Pystymme nyt valmistamaan tuplavolyymin samalla henkilöstöllä, jos verrataan aikaan ennen MES järjestelmää ja prosessin tehostamista. Samalla perehdytysajat ovat tippuneet kuukausista päiviin. Resurssien käyttö on joustavampaa ja linjalle voidaan rekrytoida myös henkilöitä, joilla ei ole alalta aikaisempaa työkokemusta tai koulutusta.

Lopputuloksen ja käyttövarmuuden kannalta merkittävimmiksi tekijöiksi Saarelainen nimeää neljä asiaa: laadukas data, luotettava ylläpito, prosessikuri ja koulutus.

– Kaikki nämä sekä käytettävyys, kustannustehokkuus ja muutosten nopea läpivienti ovat Leanwarella kunnossa.

AGCO Power on 70 vuotta Nokian Linnavuoressa toiminut dieselmoottoritehdas, joka kävi läpi lähes vallankumouksellisen tuotantoteknisen uudistuksen vuosina 2005-2007. Tehtaan kapasiteetti on vuodessa 40.000 dieselmoottoria. //www.agcopower.com