Pidätkö kolmikirjaimisista lyhenteistä kuten ERP, PLM, PDM, APS, MES, WMS tai OPC? Aivan, minäkään en oikeastaan pidä. Aion kuitenkin tässä kirjoituksessani käyttää niitä, koska tuotannon digitalisoinnin järjestelmistä ei voi näitä mainitsematta kirjoittaa. Jos olet jo aiemmin ollut tekemisissä tuotannon digitalisointiin liittyvien asioiden kanssa, luultavasti ainakin osa edellä luetelluista lyhenteistä on sinulle tuttuja. Tässä kirjoituksessa ei ole tarkoitus tyhjentävästi selittää, mitä kukin lyhenne tarkoittaa ja mitä lyhenteen taakse kätkeytyvällä järjestelmällä voi tehdä. Sen sijaan tavoite on lyhyesti hahmottaa kokonaiskuva tuotannon digitalisointiin tarvittavista järjestelmistä ja siitä, miten ne liittyvät toisiinsa.

Esitellään aluksi yksi lyhenne lisää: ISA-95. Kyseessä on standardi, joka kuvaa yritystason järjestelmien, tehdaslattialla tarvittavien operatiivisten järjestelmien sekä automaation väliset suhteet ja vastuujaon. Standardi jakaa teollisuusyrityksen toiminnot viiteen tasoon.

Tuotannon digitalisoinnin näkökulmasta erityisen kiinnostava on taso 3 ja sen suhteet muiden tasojen toimintoihin. Tason 3 osalta standardi kuvaa neljä toimintoaluetta. Nämä alueet ovat tuotanto (Production), kunnossapito (Maintenance), sisälogistiikka (Inventory) ja laatu (Quality). Kuhunkin näistä kuuluu erilaisia toimintoja aikataulun suunnittelusta ja prosessin ohjauksesta tiedon keräämiseen.

ISA-95-standardi ei juurikaan ota kantaa siihen, mikä digitaalinen järjestelmä vastaa mistäkin toiminnosta tai toimintoalueesta. Oikeastaan standardi ei ota edes kantaa siihen, hoidetaanko toiminnot digitaalisella järjestelmällä vai manuaalisella toimintatavalla. Tässä mielessä se on puolueeton. Päästäksemme eteenpäin tarvitsemme kuitenkin konkretiaa. Yksi näkemys on, että kaikki toiminnot hoidetaan yhdellä järjestelmällä, kuten ERP-järjestelmällä. Tämä on mahdollinen lähestymistapa, mutta kannattaa huomata, että ISA-95-standardin 3. tason toimintoihin liittyy seuraavia erityispiirteitä:

(Lähde: MESA-organisaation materiaalit)

Kuten edellä on mainittu, ERP-järjestelmän lähtökohta on liiketoiminnan näkökulma. Niinpä esimerkiksi tehokkuuden, luotettavuuden ja käyttövarmuuden näkökulmasta on suositeltavaa, että ERP-järjestelmän lisäksi 3. tason toimintojen suorittamiseen hyödynnetään niitä varten erikseen kehitettyjä operatiivisia järjestelmiä. Operatiivisten järjestelmien on kuitenkin syytä olla liitettynä toiminnanohjaustason järjestelmään. 3. tason operatiivisiin järjestelmiin viitataan usein termillä MOM (Manufacturing Operations Management).

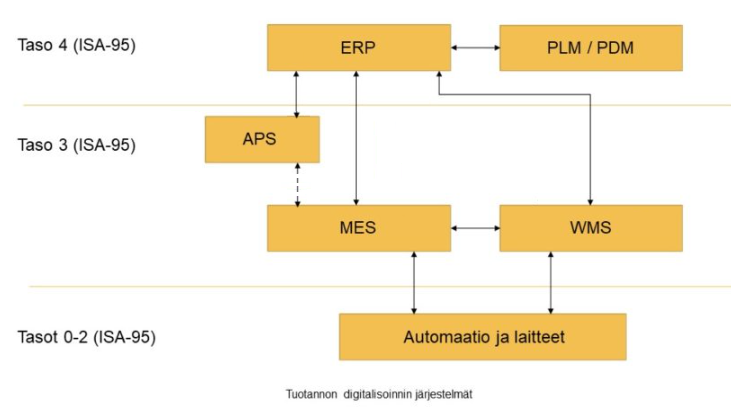

Alla olevassa kuvassa on esitetty tyypillinen tuotannon digitalisoinnin malli, jossa keskeisten 4. tason järjestelmien (ERP ja PLM/PDM) lisäksi tuotannonsuunnittelua ja -ohjausta sekä materiaalivirtojen hallintaa tehostamaan on otettu kolme operatiivista järjestelmää (APS, MES ja WMS). Nuolet kuvaavat tiedonvaihtoa järjestelmien välillä. Huomionarvoista on, että automaatioon ja laitteisiin liittyminen tapahtuu nimenomaan operatiivisten järjestelmien (pääsääntöisesti MES ja WMS) kautta.

Kaiken tämän jälkeen saatat edelleen esittää kysymyksen, tarvitaanko kaikki nämä kolmikirjaimiset lyhenteet tuotannon digitalisoinnissa. Entä jos tuotantoni on kompakti 40 henkilön yksikkö? Tarvitsenko silloinkin koko kattauksen?

Kysymyksenasettelu on sikäli perusteltu, että ISA-95-standardi on alun perin kehitetty globaalien yritysten näkökulmasta. Se kuvaa toiminta-alueen kuitenkin sen verran osuvasti, että sitä on hyvä käyttää apuvälineenä kokonaiskuvan hahmottamiseksi myös pienempien teollisuusyritysten tuotannon digitalisoinnissa. Kuten edellä on mainittu, myös pelkän ERP-järjestelmän ja sen mahdollisten tuotantotoimintojen avulla pääsee liikkeelle. Erillisten operatiivisten järjestelmien avulla saavutetaan kuitenkin selkeitä etuja esimerkiksi tehokkuuden, käyttövarmuuden ja luotettavuuden suhteen. Edut voivat konkretisoitua jo pienessäkin tuotannossa. Lisäksi malli antaa hyvän lähtökohdan myös tuotannon toiminnan kasvattamiseen. Sen vuoksi kannattaa kartoittaa lähestymistapojen edut ja haitat sekä valita sen jälkeen omaan tilanteeseen sopiva ratkaisumalli.

Ville Harju

Tuotepäällikkö, LeanwareMES

Elisa IndustrIQ Finland Oy